Hệ thống bơm nước cho toà nhà

PHẦN I : TỔNG QUAN VỀ ỨNG DỤNG CỦA BIẾN TẦN

Vấn đề sử dụng hợp lý và tiết kiệm điện đã được Tập đoàn Điện lực ViệtNam tuyên truyền, vận động qua các phương tiện thông tin đại chúng. Ở đây, chúng tôi muốn nêu một giải pháp cho các cơ sở sản xuất đang sử dụng các động cơ điện không đồng bộ công suất vừa và lớn :

Hệ thống truyền động điện cho máy công tác hoặc các dây chuyền sản xuất phục vụ sản xuất nông nghiệp đã sử dụng phổ biến động cơ điện xoay chiều ba pha không đồng bộ loại roto lồng sóc hay còn gọi là động cơ cảm ứng. Động cơ không đồng bộ nói chung có nhiều ưu việt nhưng nếu sử dụng để điều khiển đơn giản ( khởi động trực tiếp hoặc khởi động sao tam giác ) thì hệ tồn tại một số nhược điểm như:

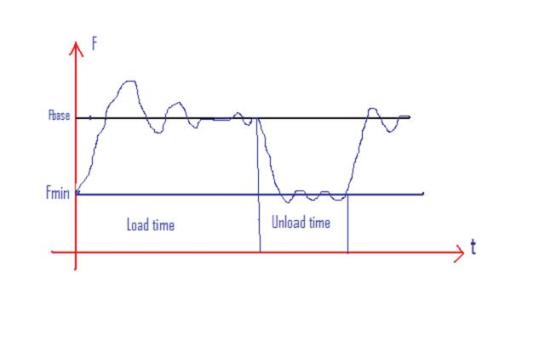

– Dòng điện khởi động rất lớn, gấp 4 – 6 lần dòng điện định mức của động cơ, đặc biệt ở những máy luôn có tải thường trực như máy bơm nước, quạt ly tâm, máy nén khí, băng tải, máy nghiền búa…ảnh hưởng xấu tới những máy khác đang vận hành đồng thời và giảm tuổi thọ động cơ điện.

– Tốc độ vòng quay của động cơ điện cảm ứng chỉ được điều khiển theo từng cấp (hữu

cấp); thông thường mỗi động cơ chỉ thay đổi được một trong các dãy tốc độ đồng bộ như:

3.000 – 1.500vg/ph; 1.500 – 1.000vg/ph; trong khi đó những công nghệ sản xuất yêu cầu hệ thống truyền động cần được điều khiển tốc độ liên tục (vô cấp) theo mô men và phụ tải thay đổi thì hệ truyền động điện trên không có khả năng đáp ứng.

Do sự phát triển vượt bậc của kỹ thuật vi điện tử và điện tử công suất nên ngày càng có nhiều loại thiết bị điều khiển động cơ điện không đồng bộ với các chức năng hoàn hảo mà “ biến tần AC ” là một điển hình.

Nguyên lý làm việc:

Tốc độ đồng bộ (chưa tính đến độ trượt s) của động cơ không đồng bộ xoay chiều ba pha

được tính:

n = 60f/p (vg/ph).

Ở đây: f – tần số lưới điện 50Hz (một số quốc gia trên thế giới có tấn số f = 60Hz);

p – số cặp cực từ trên stato động cơ.

Vì vậy, dựa vào công thức tính (n), người ta có thể thay đổi tần số (f) ở nguồn vào động cơ, do đó tốc độ động cơ sẽ được thay đổi theo để đạt giá trị mong muốn, thiết bị này được gọi là bộ biến tần. Bộ biến tần phải thực hiện được các chức năng:

– Biến đổi điện áp xoay chiều ba pha của nguồn điện vào thành điện áp một chiều nhờ bộ

chỉnh lưu cầu ba pha;

– Sau đó nhờ bộ nghịch lưu (INVERTER) sẽ đổi ngược lại thành điện áp xoay chiều ba pha

biến đổi theo phương pháp điều chế độ rộng của xung ;

Về ứng dụng:

– Điều khiển động cơ không đồng bộ công suất từ 15 đến trên 600kW với tốc độ khác nhau;

– Điều chỉnh lưu lượng của bơm, lưu lượng không khí ở quạt ly tâm, năng suất máy, năng suất băng tải ….

– Ổn định lưu lượng, áp suất ở mức cố định trên hệ thống bơm nước, quạt gió, máy nén khí … cho dù nhu cầu sử dụng thay đổi;

– Điều khiển quá trình khởi động và dừng chính xác động cơ trên hệ thống băng tải …

Biến tần AC công suất nhỏ từ 0,18 á 14 kW có thể sử dụng để điều khiển những máy công tác như: cưa gỗ, khuấy trộn, xao chè, nâng hạ …

Với bơm và quạt ly tâm là những máy có mô men tải thay đổi theo tốc độ vòng quay như sau:

– Lưu lượng (m3/h) tỷ lệ bậc nhất với tốc độ, Q1/Q2 = n1/n2 ;

– Áp suất (Pa) tỷ lệ bình phương tốc độ, H1/H2 = (n1/ n2)2

– Công suất điện tiêu thụ (kW) tỷ lệ lập phương với tốc độ, P1/P2 = (n1/ n2)3

Ở đây: Q1, H1, P1 – lưu lượng, áp suất và công suất điện tương ứng với số vòng quay định

mức của động cơ ( n1= 2960, 1.460 vg/ph …).

Q2, H2, P2 – lưu lượng, áp suất, công suất điện ứng với tốc độ vòng quay được điều

chỉnh (n2

Từ đó dễ dàng nhận thấy, ở một số trường hợp mà công nghệ sản xuất đòi hỏi phải điều chỉnh lưu lượng, áp suất ở động cơ máy bơm, hoặc quạt gió theo mức tải phù hợp với từng thời điểm khác nhau thì việc thay đổi tốc độ động cơ dẫn động được xem là thích hợp nhất, đặc biệt tiết kiệm điện năng. Giải pháp này đã thay thế cho phương pháp cổ truyền là khi cần thay đổi sự lưu thông chất lỏng hay chất khí phải thông qua góc mở các van ở đầu vào hoặc đầu ra của đường ống.

Công suất điện tiêu thụ tỷ lệ với bậc ba của tốc độ, vì thế giải pháp ứng dụng biến tần điều chỉnh tốc độ bơm là sự lựa chọn duy nhất cho khả năng tiết kiệm điện rất cao so với động cơ làm việc với tốc độ không đổi (100% nđm).

Ví dụ: Thông số của động cơ bơm nước như sau: công suất định mức Pđm = P1 = 30kW,số

vòng quay định mức n1 = 2.960vg/ph. Khi cần điều chỉnh để giảm lưu lượng hoặc áp suất

bằng cách giảm tốc độ dưới định mức: n2 = 2.500vg/ph, thì công suất tiêu thụ lúc này chỉ

còn:

P2 = 30. (2.500/2.960)3 = 18kW, (P2 = 60% Pđm)

Nếu máy vận hành ở chế độ ít tải trong thời gian t =15 h/ngày, điện năng có thể tiết kiệm

được so với không dùng biến tần :

DA = 30.15 – 18.15 = 180kWh/ngày

Hiệu quả khi sử dụng biến tần :

– Hiệu suất làm việc của máy cao;

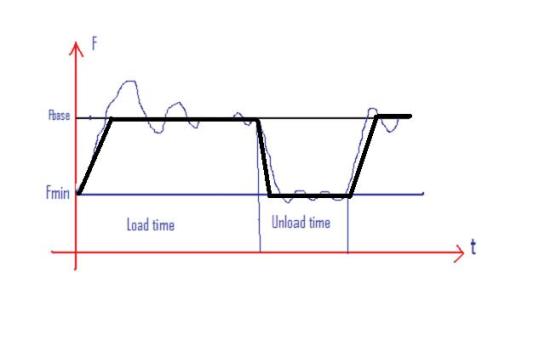

– Quá trình khởi động và dừng động cơ rất êm dịu nên giúp cho tuổi thọ của động cơ và

các cơ cấu cơ khí dài hơn;

– An toàn, tiện lợi và việc bảo dưỡng cũng ít hơn do vậy đã giảm bớt số nhân công phục vụ và vận hành máy …

– Tiết kiệm điện năng ở mức tối đa trong quá trình khởi động và vận hành.

Ngoài ra, hệ thống máy có thể kết nối với máy tính ở trung tâm. Từ trung tâm điều khiển nhân viên vận hành có thể thấy được hoạt động của hệ thống và các thông số vận hành (áp suất, lưu lượng, vòng quay …), trạng thái làm việc cũng như cho phép điều chỉnh, chẩn đoán và xử lý các sự cố có thể xảy ra.